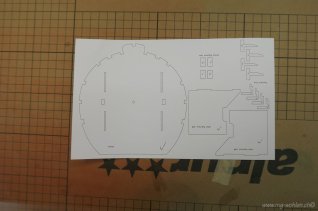

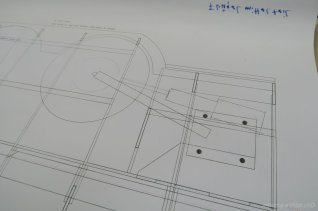

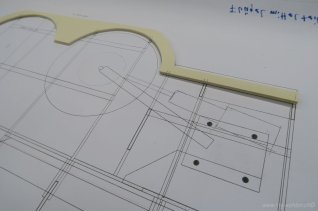

Ursprung ist ein A4 Plan der Hochgerechnet wird

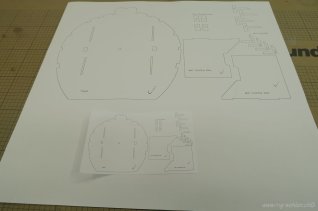

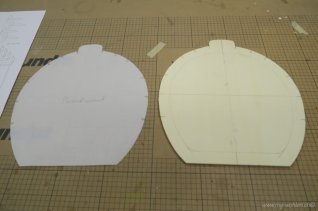

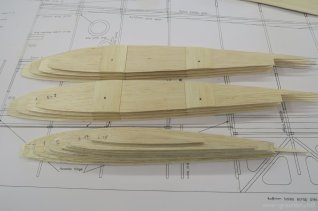

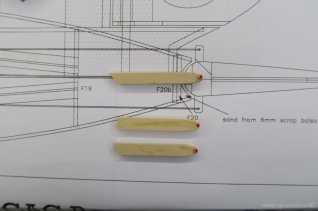

Vergleich klein und gross

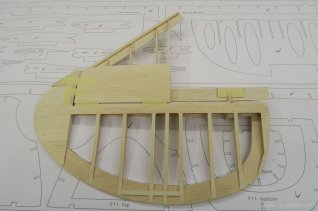

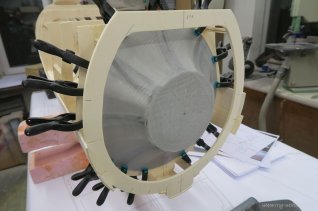

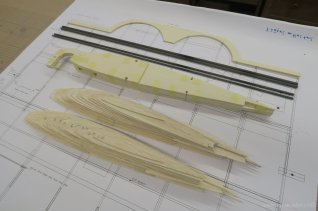

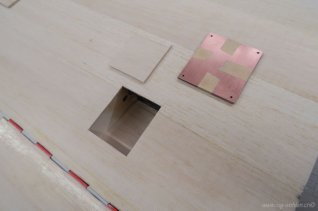

Probeweise mal den Brandspant übertragen und ausschneiden

Es werden alle Spanten zusammengefügt abgezeichnet und auf das Holz geklebt

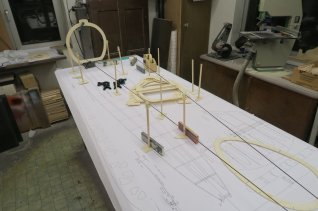

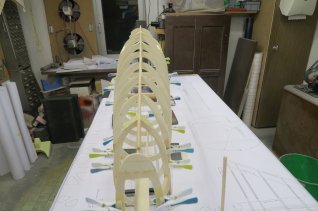

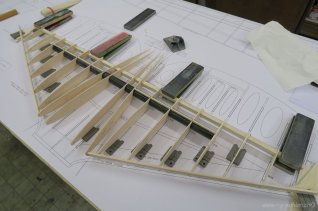

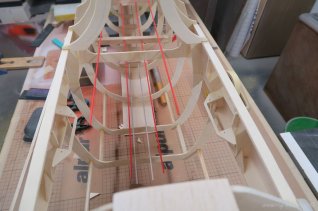

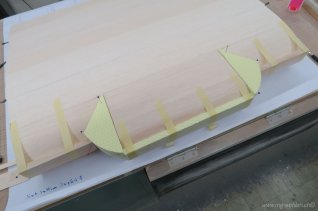

Zur Probe werden die ersten Spanten mal aufgebaut

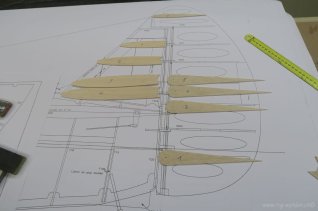

Mal schauen ob der von A4 vergrösserte Plan passt

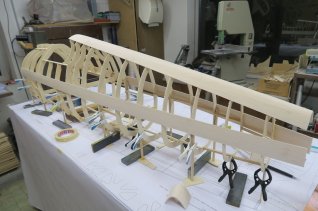

Primitiv Helling

Der vorderste Spant wird senkrecht fixiert

Die Höhe der Spanten wird festgelegt

Passt und passt doch nicht

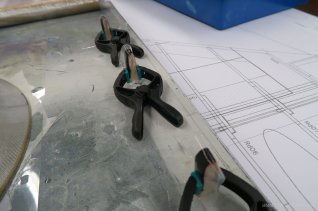

Die Spanten müssen provisorisch miteinander verbunden werden

Schauen ob alles gerade ist

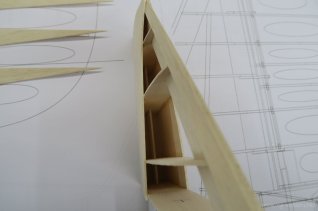

Pilotenkanzel Verstärkung

Holzbau ist einfach geil

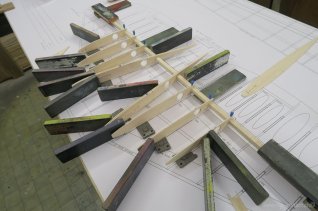

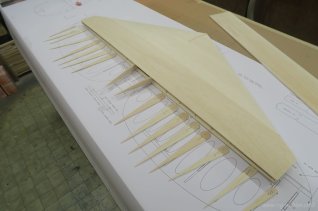

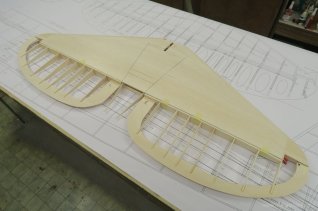

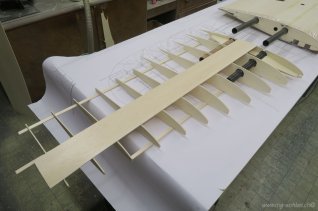

Die Rippen werden ebenfalls abgezeichnet und ausgeschnitten

Rippen ausgeschnitten und einzelne verstärkt

Die Flügelrippen können erstmal auf die Seite gelegt werden

Rippen für das Seitenleitwerk

Erst mal provisorisch zusammenheften

Wenn alles passt kann beplankt werden

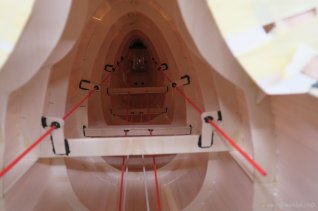

Innenleben

Die Ruderscharnieren werden später noch mit Kohlerovings verstärkt

Das Seitenruder wird nur teilbeplankt und dann bespannt

Passung kontrollieren

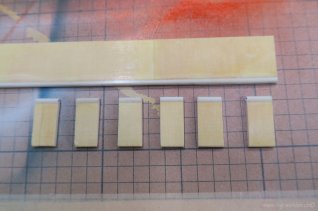

Abstandhalter anpassen und montieren

Zur Kontrolle Probemontieren

Zur Stabilität werden die ersten Beplankungen aufgeklebt

Die ersten Hilfsleisten können jetzt demontiert werden

Langsam kommt Form in die Bude

Mit dem Lot wird das Seitenleitwerk ausgerichtet

Mit dem Auge noch eine Kontrolle von vorne

Nein das ist kein Brotkorb

Das gibt ein Motordom für meinen Moki

Das ganze Gerüst wird beplankt

Eins nach dem Anderen...

...bis es so aussieht

Der Motordom von innen

Die ersten Glasgewebe sind laminiert

Weiter geht es mit dem Rumpf

Im hinteren Teil muss die Beplankung gewässert werden

Weitere Beplankung oben schon gespachtelt

Unten musste eingeschnitten werden wegen starker Rundungen

Die Seitenruder scharnieren werden mit CFK verstärkt

Der ausgehärtete Motordom kann jetzt eingeklebt werden

Der vorderste Spant soll später die Motorhaube fixieren

Befestigung vom Heckfahrwerk

Ausrichten vom Heckfahrwerk

Teile für das HFW

Der Gummipuffer nimmt die stärksten Schläge auf

Radgabel

hier fehlt noch die Radachse

Heckfahrwerk probemontiert

Die Bowdenzüge werden jetzt schon eingelegt und befestigt

Jetzt geht es ans Höhenleitwerk

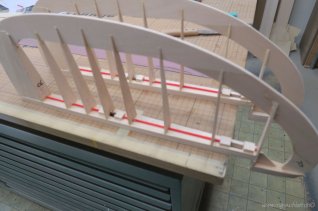

Rippen sortieren und winklig ausrichten

Das Steckrohr wird auch gleich eingelegt

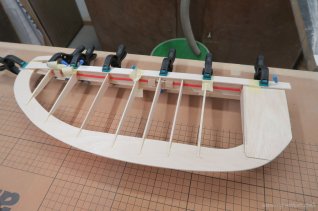

Dann kann beplankt werden

Hier ist die vordere Verdrehsicherung eingebaut

Die zweite Seite ist auch schon beplankt

Endleiste aus 3mm Balsaholz

Rippen eingepasst

Randbogen aus Vollmaterial

Die Nasenleiste am trocknen

Hier fehlen noch die Aufleimer

Das Höhenruder wurde mittig getrennt

Nun kann die Steckung eingebaut werden

Die beiden Flügelstummel müssen am Rumpf angepasst werden

Schleifen und schleifen bis es fast nahtlos passt

Jetzt können beide Flügel an den Rumpf geklebt werden

Die beiden Stummel sind an der vorbereiteten Trennstelle getrennt

Die Scharnieren sind für den Einbau bereit

Scharnieren eingeklebt

Die innere Lagerung

Die Rundung für die Hohlkehle wird mit Balsastreifen aufgebaut

Schleifen bis genügend Ausschlag vorhanden ist

Dieser Ausschlag sollte reichen

Immer wieder zusammen stecken für eine Kontrolle

Hier kommt später noch ein Flächenanschluss hin

Die ersten Bowdenzüge werden schon angepasst und eingeklebt

Höhen und Seitenruder provisorisch angelenkt

Der Sitz vom Höhenruder muss nochmals korrigiert werden

Unkonventionell ist die Anordnung der Höhenrudersevos

Die Servos sind von der Kabine her gut zugänglich

Das Seitenruderservo ist auch schon eingebaut

Die Bowdenzüge können jetzt defenitiv befestigt werden

Und weiter geht es mit der Beplankung

Diese obere Formgebung ist noch ein Knackpunkt

Mit zugeschliffenen Balsastreifen bekommt man die Form hin

Da hilft noch schleifen und Spachteln

Kurvenlineal in Aktion

So sollte es in Etwa aussehen

Vor dem Beplanken noch ein Kotschutz montieren

Jetzt kann weiter beplankt werden

Das Klebeband hält das Balsa während dem Trocknen

Die Beplankung muss immer angepasst werden

Die letzte Beplankung vom Rumpf

Spachteln und dann grob verschleifen

Zur eigenen Befriedigung mal wieder zusammenstecken

Und das ganze wieder von hinten

Der Prop ist unterdessen auch angekommen

Der Hintere Teil muss für die Blechimitation abgeklebt werden

Es muss alles dicht sein damit kein Harz unter das Klebeband läuft

Wenn die erste Lage einigermassen ausgehärtet ist können weitere Lagen auflaminiert werden

Das ganze darf ruhig ein paar Dellen haben

Nach dem aushärten wird das Teil vom Rumpf gelöst

Die Ränder werden grob beschnitten

Zur Kontrolle wird eine schicht Spritzspachtel mit dem Pinsel aufgetragen

Das GFK Teil wird an den Rumpf angepasst

Die Kühlklappen sind schon angezeichnet

Auch hier wird mit Klebeband abgeklebt

Drei Lagen GFK und CFK bringen Steifigkeit

Dasselbe auf der linken Seite die Folie macht eine fast porenfreie Oberfläche

Jetzt wird an der Haube weiter gearbeitet

Am Rumpf sind noch Unebenheiten aus zu gleichen

Auch hier müssen noch Spachtelarbeiten gemacht werden

Der Rumpf kann jetzt mit 49g Glasgewebe überzogen werden

Hier braucht es besondere Festigkeit

In dieser Region ist das Gewebe doppelt aufgetragen

Der Rumpfunterteil ist laminiert

Weiter geht es mit dem Rumpfoberteil

Während dem das Laminat aushärtet, können die CFK Verstärkungen an den Leitwerken aufgebracht werden

Die Rovings sind auch mit verdünntem Harz auflaminiert

Auf das Ruder kommt zur Glättung eine Folie

So sieht es aus nach der Entfernung der Folie

Und das Passiert wenn man die Folie mit der bedruckten Seite auflegt

Und noch ein Blick ins Innere vorne...

...und hinten

Zwischendurch mal schauen wie die Motorhaube ausschauen muss

Form von oben

Form von der Seite

Als Nächstes wird wieder abgeklebt

Rad Anformung aus Balsaholz

Alles nochmal mit Glas überziehen

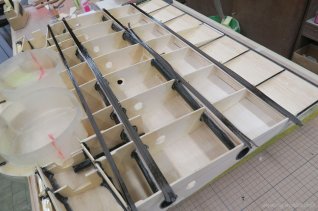

Vorbereitung der Rippen für das Flächenmittelstück

Die Rippen werden im Block für die Holme angepasst

Das Fahrwerk muss ein bisschen nach vorne geschoben werden

Nasenleiste ausgesägt

Alle Rippen bereit für die Montage

Rippen ausrichten und heften

Steckrohre einpassen

Rippen gut verkleben

Eine Beplakung montieren damit sich nichts mehr verschieben kann

Eine zweite Beplankung wird motiert

jetzt werden die Rohrhülsen eingeklebt

Auffüttern der Rohrhülsen

Oberteil fertig beplanken

Radschacht anformung aus Styrodur

Styrodur in Form schleifen

Die Profil Nulllinie wird angezeichnet

Der Rumpf wird sorgfältig aufgelegt...

... und langsam an die Fläche angepasst

Zur Kontrolle alles montieren

Winkelkontrolle Flügel HLW

Schon fast ein Flieger

Hier kommt der Flügel hin

Frei machen für die Räder

Auffütterung auf der Unterseite

Die Holmstege müssen zur Verstärkung noch mit GFK überzogen werden

Hier muss auch noch verstärkt werden

Radschächte einpassen

Die Rippen bei den Fahrwrksaufnahmen werden aufgedoppelt

Kohleverstärkung bei den Landeklappen

Die Fahrwerke werden nur eingepasst aber noch nicht verklebt

Alles wird nochmals mit GFK überzogen

Das schwarze Papierrohr ist eine Kabeldurchführung

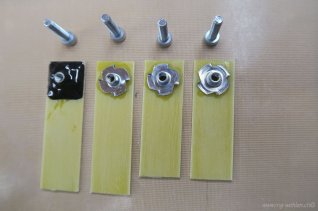

Vorbereitung der Flächensicherungen

Und nochmals Verstärkungen eingeklebt

Nach der Passkontrolle wird nochmals alles geglast

Erst jetzt werden die Fahrwerksschächte eingeklebt

Die vorbereitete untere Beplankung

Kontrolle ob alles drin und dran ist

Hier sind die Kohlerovings schon eingelegt jetzt kann beplankt werden

Die schon verschliffene Beplankung ist aufgeklebt

Nach dem Trocknen der Beplankung werden die Landeklappen ausgeschnitten

Die Scharnieren werden aus Bowdenzugrohren gemacht

Die weissen Rohrstücke werden an die Beplankung der Fläche geheftet

Die roten Rohrstücke sind an die Klappen geheftet

Alles wird noch mit GFK überzogen

Zwei Gewebelagen 49g am auflaminieren

Die Klappen werden während dem Aushärten beschwert damit sie gerade bleiben

Maximalausschlag der Klappen

Servo Öffnung mit vorbereiteten Deckeln

Klappenservo eingebaut

Ruderhörner und Verstärkung der Klappen

Ruderanlenkung

Der bestellte Pilot ist eine Nummer zu klein

Na dann halt im nächsten Flieger

Die Resten müssen mal aufgebraucht werden

Die Klappen haben sich beim Verstärkung einkleben verzogen und müssen gerichtet werden

Jetzt kommen die Aussenflügel dran

Die Anschlussrippe wird verstärkt

Die ersten Rippen sind angepasst

Alles ausrichten und anpassen

Das hält schon mal fürs erste zusammen

Wenn möglich immer paralell arbeiten damit beide Flügel gleich werden

Ungewohnte Flügelform

M4 Schraube als Flügelsicherung

Hilfsnasenleiste montiert

Randbogen angepasst

Holmstege einbauen

Die beiden Aussenflügel werden für die Beplankung plan geschliffen

Der Querrudersteg ist eingebaut

Die Steckrohrhülsen werden vor dem beplanken noch mit GFK verstärkt

Die Aussenflügel sind bereit für die untere Beplankung

Vor der Beplankung kommen noch CFK Rovings zum Einsatz

Die erste Seite ist fixiert und am trocknen

Jetzt gibt es eine Trocknungspause

Beplankung Grob verschliffen und an Mittelteil angepasst

Jetzt muss man gut überlegen was noch in den Flügel eingebaut werden muss

Die Querruder mit Versteifung

Die Leiste sichert das Querruder vor verzug

Beplankung geschäftet und in Form gezogen

Jetzt muss der Flügel sauber unterstützt sein ...

...damit es beim Beplanken kein Verzug gibt

Mit der oberen Beplankung ist der Flügel verwindunsfest

Weiter geht es zuerst mit den äusseren Klappen

Klappen anscharniert und Verstärkungen eingebaut

Servos für die Klappen und Querruder vorbereiten

Diese vier Klappen sollten einigermassen synchron laufen

Querruder ausgetrennt

Hohlkehle vorbereitet

Querruder Provisorisch angelenkt um den Ausschlag zu testen

Beim Original sind hier Landescheinwerfer eingebaut

Der Flügel ist bereit zum laminieren

Das Glasgewebe ist aufgelegt

Das Mittelteil ist auch wieder Doppelt mit 49g Glasgewebe belegt

Zusammengesteckt ist der Bastelraum ausgefüllt

Der Mittelteil ist jetzt mit dem Rumpf fest verbunden

Flügelanformung von unten

Das Loch ist verschlossen und gespachtelt

Jetzt werden die oberen Anformungen nass angepasst

Hier ist alles rund und muss darum gespachtelt werden

auch auf der anderen Seite stückeln, spachteln und schleifen

Anformungen verschliffen

Alles wird mit Glas überzogen

Das Glas wird im noch nicht ganz ausgehärteten Zustand geschnitten

Die Abdeckung vom Flügelspalt aus halbierter Dichtschnur

Die Dichtschnur ist 4x mit 49g Glas belegt