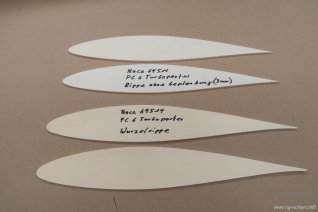

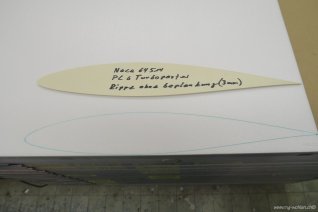

Das Originalprofil Die Musterrippen sind gefräst von Rolf Fritschi

Die Rippen werden auf 6mm Depron übertragen und ausgeschnitten

Gewichtsvergleich

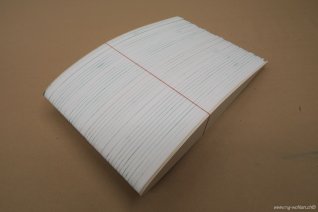

Eine Serie Depronrippen ist ausgeschnitten und verschliffen

Diese Menge Rippen sollten reichen

Der erste Versuch mit der Verarbeitung von Depron

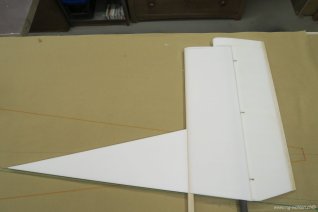

Das Stabilo mit 3mm Depron beplankt

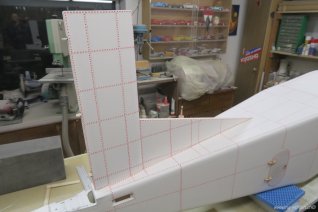

Das Gerüst vom Seitenruder aus 6mm Depron

Das Seitenruder beplankt

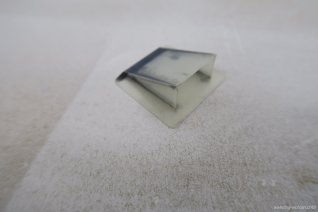

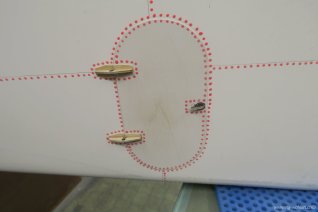

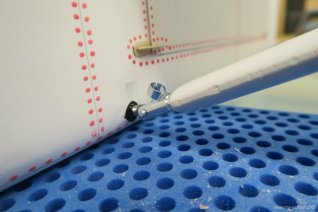

Die Scharniere sind aus Sperrholz

Gewichtsbilanz Seitenruder

Gewicht Stabilo Roh

Doppeltes 6mm Depron für den Spickel vor dem Stabilo

Zusammengeklebt wird das Ganze mit PU Schaumkleber von Würth

Anpassen vom Spickel an das Stabilo

Gewicht Rohbau ohne Beglasung

Gewicht Rohbau ohne Beglasung

Das ganze Seitenleitwerk Roh und verschliffen

Bereit zum Glasen

Auch das Ruder ist bereit zum Glasen

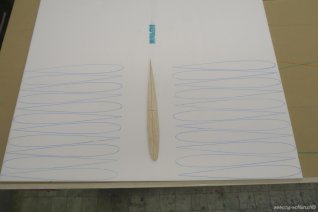

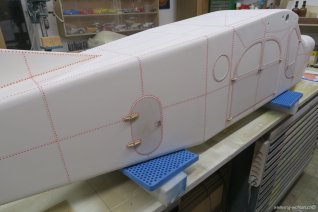

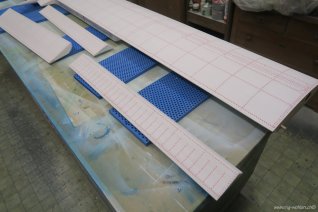

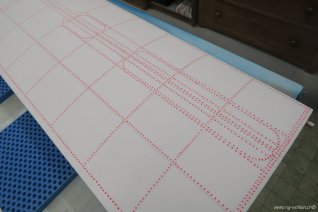

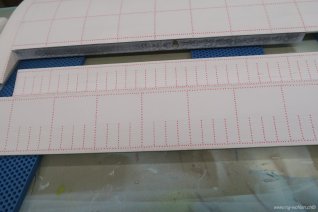

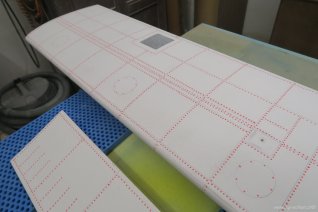

Das 49g Gewebe ist zugeschnitten

Das Gegenüber Gewebe liegt bereit

Um Verzug zu vermeiden wird alles stehend ausgehärtet

Während dem Aushärten habe ich die Rippen für das Höhenruder ausgeschnitten

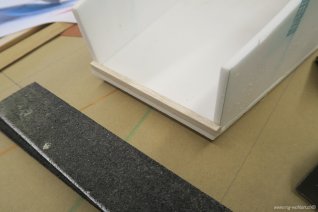

Mit Messer und Schleifklotz muss behutsam gearbeitet werden

Leichter geht es fast nicht

Erste Rumpfteile sind ausgeschnitten

Alle Depronteile müssen auf der ganzen Fläche angeschliffen werden

Rumpfboden verklebt

Das Seitenleitwerk in Warteposition

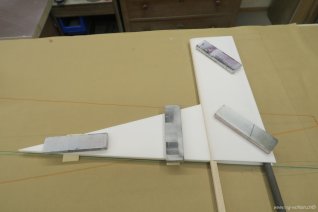

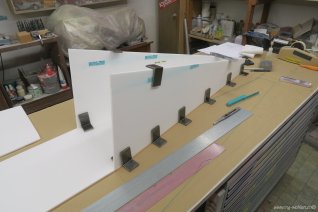

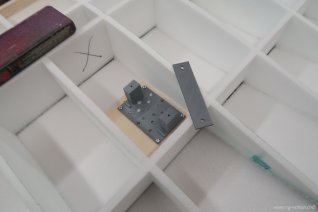

Metallwinkel als Stützhilfen

Jetzt ist Zeit für ein Kaffee

Und weiter geht es mit dem Rumpfmittelteil

Die Dimension ist riesig

Der Rumpfhinterteil wird hochgeklappt und dann verklebt

Das ganze Konstruckt ist noch richtig schwabbelig

Innenansicht

In den Rumpfboden kommt eine Holzvertärkung für das Fahrwerk

Die Eckleisten und die Verstärkung werden zum Aushärten beschwert

Diese Verbinder halten das Ganze in Form

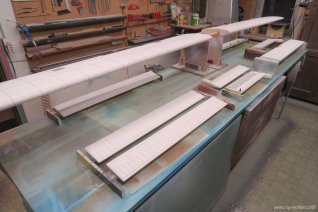

Die Aluleisten Garantieren Geradheit

Im Bereich der Seitentüren wird eine 3mm Bodenplatte eingeklebt

Die Einlauflippe wird aus Balsa hergestellt

Die Frontpartie ist ein schwieriges Unterfangen

Der vorderste Ringspant ist mit Seitenzug und Sturz versehen

Mit Magneten ist der Ringspant bis zur Fixierung am Rumf an ein Vierkantrohr geheftet

Jetzt wird die Motorverkleidung mit 6mm Depronstreifen beplankt

Ein Steifen nach dem anderen wird aufgeklebt

Die obere Hälfte ist geschafft

Die Seitenwände müssen noch leicht korrigiert werden

Hier ist die Formgebung schwierig

Auch hier wird gestückelt

Alles gut fixieren bis der Kleber ausgehärtet ist

Blick von vorne

Die Einlauflippe wir vorbereitet

Grobspachtelung

Spachteln schleifen spachtel bis die Form ungefähr stimmt

Die Einlauflippe bekommt noch ein Balsa aufsatz

Weiter geht es mit der Flügelanpassung

Die innere obere Rumpfverstärkung

Da ich keinen genauen Plan habe muss nach Bildern gearbeitet werden

Das sind die Verstärkungen für das Seitenleitwerk

Das Heck wir innen mit Glas belegt

Probesitz vom Seitenleitwerk

Das Loch für die Steckung wird angezeichnet

Im hinteren Teil sind noch Vertärkungen aus Depron eingebaut

Die Vertärkungen laufen diagonal

Das Loch für die Steckung ist gemacht

Verstärkung für das Fahrwerk

Bodenverstärkung für die Akkuhalterung

Schablone für die Seitentüren

Die Masse habe ich den Bildern entnommen

Das Hüllrohr ist eingeklebt

Verstärkungen aus 3mm Pappelsperrholz bis zum Motorträger

Während dem Aushärten muss das Holz belastet werden

Die äusseren Hüllrohre

Die Verstärkungen sind noch mit Glas überzogen

Flügelwurzelrippe

Der Flügelaufbau beginnt mit dem Rippen bereit stellen

Die Wurzelrippe ist mit dem Steckrohr verklebt

Die Löcher müssen der V Form angepasst werden

meine kleinen Helferlein

Die Rippen sind verklebt mit PU Schaumkleber

Endanschlag in der Steckrohrhülle

Das Ganze ist sehr leicht aber auch labil

Die Nasenhilfsleiste wird aus Balsa hergestellt

Auf dem Holm werden CFK Rovings aufgelegt

Auf einer Seite werden die Rovings mit Klebeband gesichert

Auf der anderen Seite sind dis Rovings mit Klammern beschwert und auf Zug gehalten

So ist garantiert dass die Rovings während dem Harzen an ihrem Platz bleiben

Nach dem Harzen habe ich die Rovings mit Folie abgedeckt und angedrückt

Für die spätere Beplankung sollten die Rovings nicht zuviel auftragen

Nach dem trocknen kann beplankt werden

Alles wird beschwert und festgezurrt

Das gib die Flügelstrebenhalterung

Nach dem Anpassen kann alles verklebt werden

Das Servobrett mit der selbstgedruckten Servohalterung

Servo eingebaut und Kabel eingezogen

Hier sieht man noch die CFK Rovings unter den Holmstegen

Das Balsaholz für die Landeklappenanformung wird nass vorgebogen

Die eingeklebte Landeklappenanformung

Die CFK Rovings auf der Unterseite

Die ganze unterfläche wird nochmals kontrolliert und überstehendes wggeschliffen

Die untere Fläche ist jetzt auch schon beplankt alles mit 3mm Depron

Die Beplankung ist beschnitten und grob verschliffen

Der Randbogen fehlt noch

Sogar am richtigen Ort aufgeschnitten

Der eingesetzte Balsaklotz stabilisiert das Ruderhorn

Anprobe der Flügel und Beplankung von den Landeklappen

Passt fast saugend

Die Querruder müssen noch abgetrennt werden

Querruder abgetrennt

Die Hinterkante am Flügel bei den Querrudern ist Mit CFK laminiert

Symmetrie kontrolle

Die Ruderhinterkante wird aus Balsa hergestellt

Auch die Nasenleiste ist aus Balsaholz

Die Schnitzerei vom Randbogen beginnt

Damit alls Symmetrisch wird sind die Rohlinge zusammengeschraubt

Passkontrolle

Hier werden noch Verstärkungen aufgeklebt

Grobe Anpasung an das Profil

Die Grundform ist geschafft

Das Styrodur ist aufwändig zum bearbeiten

Ein CFK Flachprofil ist aufgeklebt und der Flügel ist bereit zum Glasen

Erstmal die Anformung glasen dann hat es Zeit zum Aushärten

Auch die Rundung von den Landeklappen werden zuerst geglast

Querruder am Glasen

Alle Teie werden immer wieder zur Kontrolle zusammengesteckt.

Jetzt geht es wieder mit dem Rumpf weiter.

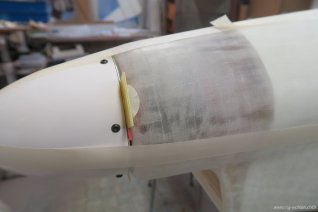

Die Rumpfspitze ist abgeklebt und überlaminiert

Die abgezogene Motorhaube

Jetzt muss die Rumpfspitze dem Motor entsprechend abgeschnitten werden

Rumpfspitze Abgeschnitten

Dieses Teil wird sicherheitshalber noch aufbewahrt

Vorbereitung vom Motorspant

Der Motorspant ist bereit zum verkleben

So ist alles passgenau gesichert

Jetzt kann der Mptorspant fixiert werden

Spaltmass ca 1.5mm

Alles ist wieder demontiert und der Spant gut verklebt

Hier braucht der Rumpf noch eine Anpassung

Dünnes CFK kann wie ein Blech gebogen werden

Beim Verkleben muss alles Spaltfrei fixiert werden

Ein Höhenleitwerk braucht der Flieger auch noch

Abstandhalter aus Depron

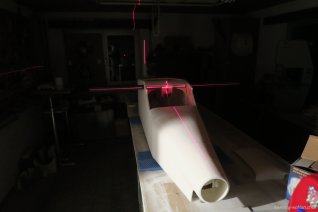

Ausrichtung vom Höhenleitwerk mittels Laser

Anpassung am Rumpf

Das Seitenleitwerk ist noch nicht verklebt

Das Höhenleitwerk wird auch über das Steckrohr ausgerichtet

Die Steckung vom Höhenleitwerk

Das HLW ist bereit zum Glasen

GFK überzug aus 49g Leinengewebe

Das Formblech ist fertig verklebt und verschliffen

Hartgelötete Fahrwerksschenkel

Hier wird die Form von der Frontscheibe definiert

Die Scheibe ist in Form gebracht und überlaminiert

Die Frontscheibe und die Seitenscheiben werden aus Stabilitätsgründen nur Gespritzt

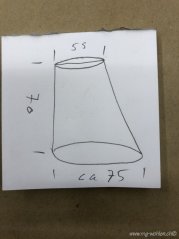

Die Angaben für eine CAD Zeichnung.

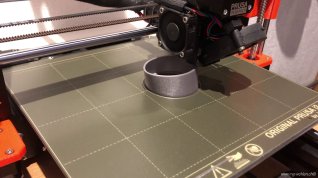

Mein Drucker am Drucken vom Turbinenauslass

Das 3D Druckteil kann an die gespachtelte Haube angepasst werden

Eine Schleppkupplung kann nicht schaden

Die HR-Servos sind im Heck eingebaut

Standard Heckfahrwerk

Das ist die Stossdämpferhalterung am Rumpf

Die Radachse besteht aus einer harten Imbusschraube

Einzelteile vom Fahrwerk

Das Gelenk und der Anschlag der Schenkel

Hier fehlen die Federn noch

Die montierten Gelenke

Die Radaufhängung

Das fertig montierte Fahrwerk

Die Radachsen müssen noch angepasst werden

Die Flächenunterseite am Glasen

Das Platzangebot für den 12S Akku

Die Schraube vom HLW wird gesetzt

Eine GFK auflage für das HLW

Diese CFK Flachprofile versteifen den Rumpf hinterteil

Alles drin und Deckel drauf

Das Seitenruderservo

Zur verstärkung bekommt der Rumpf noch einen Rahmen für den Rumpfdeckel

Die letzten Rumpföffnungen sind jetzt verschlossen

Vorbereitung für den Servicedeckel

Die Anlenkung vom HLW und Heckrad wird mit Drahtseilen gemacht

Der Rumpf ist verschliffen

Der Servisedeckel wird auch aus Depron hergestellt

Die GFK Frontscheibe

Die scheusslichen Spuren vom Filzstift nach dem Glasen

Jetz werden alle Teile mit verdünntem Wasserspachrel eingerieben um die Poren zu schliessen

Eine Trocknungsfase

Auch der Rumpf bekommt diese Prozedur

Und die Spachtele ist noch lange nicht fertig

Das erste mal spritzgespachtelt

Das zweite mal spritzgespachtelt

Nachtem dritten mal spachteln und herunterschleifen kann das Seitenleitwerk fix montiert werden

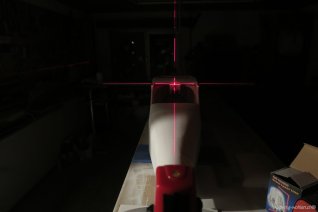

Der Kreuzlaser in Aktion

Passt doch.

Das ganze nochmals im Dunkeln

Und weil es so schön aussieht nochmals

Das zugeschnittene Zubehö wird vor dem Aufkleben auch gespachteltr

Die Servicetüre ist montiert

Fenster und Türen sind aufgeklebt

Eine Lufthutze aus dünnen GFK Plättchen

Die Türfalle noch etwas verfeinert

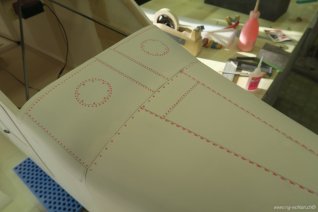

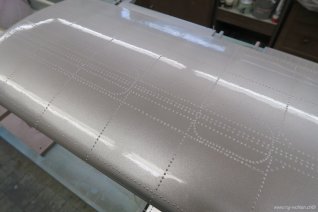

Die ersten Nietenreihen werden afgezeichnet

Der Anfang der Nieterei

Weitere Nieten auf der Rumpfseite

Und noch mehr Nieten

Nahaufnahme

Im Hinteren Teil hat es ein bisschen wenigen Nieten

Nach den ersten 10 Stunden Nieterei

Nicht Scale, sieht aber trotzdem gut aus

Zwischendurch eine Abwechslung

Und dann wieder Nieten

Die Motorhaube passt saugend

Ein Versuch mit klebestreifen

Und immer wieder kommen ein paar Nieten dazu

Beim Nieten hat sich herausgestellt dass die Servicetüre am falsche Ort ist

Motorhaube von oben

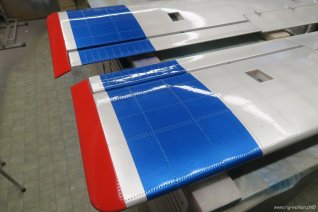

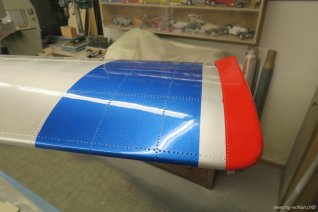

Weitere gefühlt Millonen Nieten auf den Flügeln

Und es hört nicht mehr auf

Querruder und Landeklappe

Flügelunterseite

Das Ergebnis von effektiven 24 Stunden Nieterei

Nach dem Nieten konnten auch die Streben angepasst werden

Oben sind die Streben geschraubt

Unten sind die Streben eingeklinkt

Das Desaster mit den durchscheinenden Nieten

Ausser noch ein zwei Lagen mehr Silberne Farbe ist da nichts mehr zu machen

Silber Metallic ist sehr schwierig zu spritzen

So muss es akzeptiert werden

Bei den Flügeln werden die Nieten vorgängig Grau matt überspritzt

Hier scheinen die Nieten schon weniger durch

Resultat gut

Resultat weniger gut

Die Scheiben sind mit Blau eingefärbtem Klarlack leicht angedeutet

Auch die Frontscheibe ist nur gespritzt

Mit etwas bunter Farbe aufgepeppt

Schriftzüge aus dem Plotter

Mein Logo in auffälligem Rot

HLW montiert

Damit die Werbung auch bleibt

Untere Strebenhalterung

Der verstellbare Ramoser Propeller

Das Spaltmass ist gut

Montierter Spinner

Auch die Zentrierung passt

Die Schattierung beim Auslass ist nur mit Filzstift angedeutet

Die Motorhaubenverschlüsse sind aufgeklebt

No Komment

Der Scheibengummi ist eingezogen

Zusammenbau um den Schwerpunkt zu eruieren

Detail am Rande

Hoffentlich ist der genug stark

Detail Türe rechts

Höhenruder und Seitenruder sind angelenkt

Einfache Empfangsanlage

Die Empfängerakkus können wenn nötig noch nach hinten gesetzt werden

Der fertige Flieger auf der Waage

Und das zeigt die Waage flugfertig an

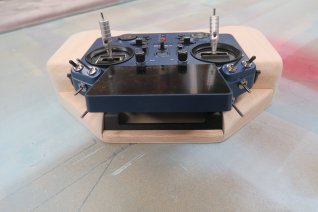

Mein neuer Sender

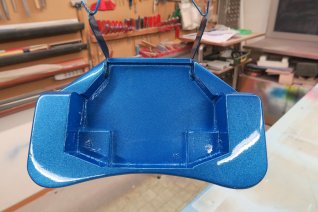

Der neue Sender braucht noch ein Pult

Senderpult von vorne

Noch die Gurten montieren und dann ist das Pult für den Sender bereit