|

Ein paar Erläuterungen zu den Details. Das kommt so und

nicht anders…

|

Bei diesen Hülsen musste ganz genau aufpassen…

|

|

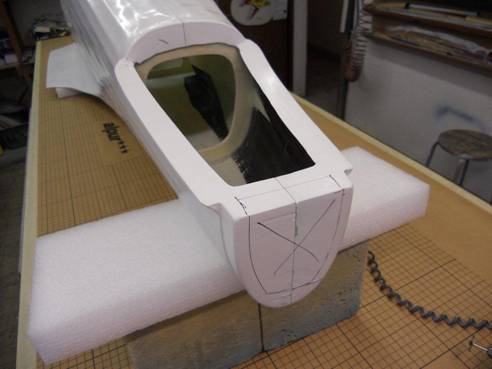

Und die Fahrwerkabdeckung kommt so drann…

|

Anschauungs-Unterricht an seinem eigenen Modell: Hier

hatte das Original das Gepäckfach…

|

|

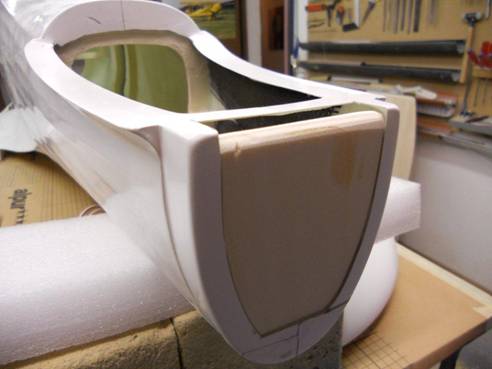

Fahrwerkabdeckung wie beim Original…

|

Und ja, die Abdeckung ist Graspisten-Tauglich!

|

|

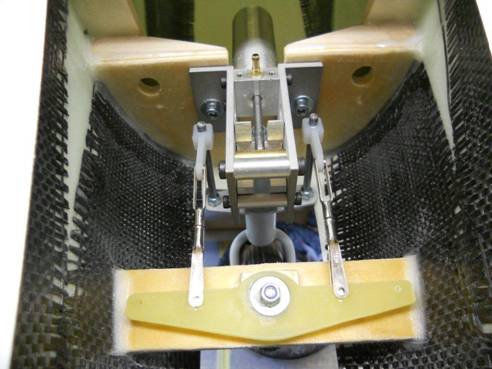

Die Anlenkung für das einziehbare Heck-Fahrwerk von oben

gesehen…

|

…und von unten.

|

|

|

|

|

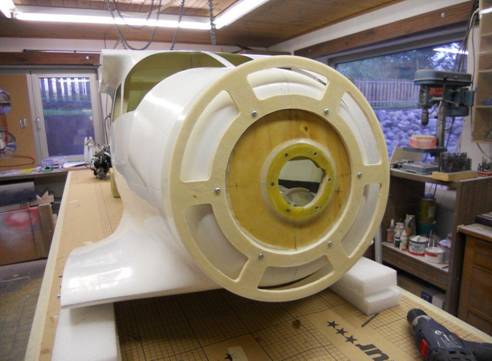

Seine Vorliebe für Hinterteile tritt hier zu Tage und

fängt gleich mal damit an.

|

|

|

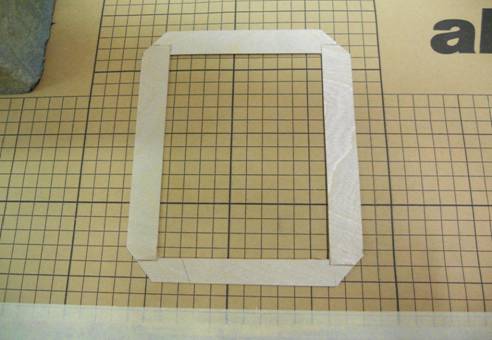

Abdeck-Klappen für das Spornfahrwerk ausgefräst.

|

Anlenk-Waage für das Spornrad.

|

|

So sieht aus wenn’s eingeharzt ist. Fahrwerk montiert,

ausgefahren...

|

Und hier eingefahren.

|

|

Die Steckung für die Tragflächen wird ausgerichtet und…

|

…eingeharzt. (er arbeitet sich langsam nach vorne…)

|

|

Während das Harz trocknet, wird wieder am „Hintern“

weitergearbeitet.

|

Und wieder nach vorne. Die Steckungen der unteren Tragflächen wird angepasst und einlaminiert. Die leichte V-Stellung ist durch die Streben vorgegeben.

|

|

Saubere Passungen und Übergänge. Andreas zeigt hier allen den Meister!

Er arbeitet sich zur Vorderseite…“no coment!“

|

Liebe für’s Detail. Streben wie aus dem Bilderbuch.

Verstärkung der Steckungsrohre für die unteren Tragflächen.

|

|

Und hier fertig einlaminiert.

|

Kaum verbunden, schon wieder getrennt.

|

|

Der Hintern gibt zu denken. Was machen wir mit dem Bürzel?

|

…sicherheitshalber mal mit Laminat verstärken und dann schaun wa mal…

|

|

Die Schnittkanten am HLW müssen noch verkastet werden.

Mit Wasserwage und Senkel wird der Dorn für’s SLW ausgerichtet.

|

Et voilá.

Und hier während dem anstrengendsten Teil der Arbeit; -> „trocknen lassen“

|

|

Endlich trocken.

|

Befestigung für die HLW & SLW Einheit am Rumpf.

|

|

Das SLW wird verklebt und der Hintern wird immer hübscher.

|

Auch die Abdeckung passt wie A… auf Eimer. „saugend“

|

|

Für das SLW-Ruder werden Stift-Scharniere eingesetzt...

|

…und so montiert. Das sollte hoffentlich ein Ruderflattern verhindern.

|

|

Die Schnittkanten der Höhenruder am Trocknen, nachdem die Gehrung angepasst wurde.

|

Und das?.

|

|

Die „Bürzel-Schnellmontage-Vorrichtung“ nimmt Gestalt an.

|

Langsam wird das Bild klarer.

|

|

So sieht „Made by Hugo“ im Detail aus. Saubere Sache!

|

Anstelle HLW / SLW Einheit separat und danach den Bürzel mit weiteren Schrauben ranzufummeln, wird die Sache direkt mit dem Bürzel montiert.

|

|

Weiter geht’s mit dem Ausschneiden der Servoschächte.

|

Servicefreundlicher, x-fach bewährter Einbau der Servo’s.

|

|

Vergleichbares Vorgehen beim Seitenruder.

|

Einfach, gut und ohne Schnörkel.

|

|

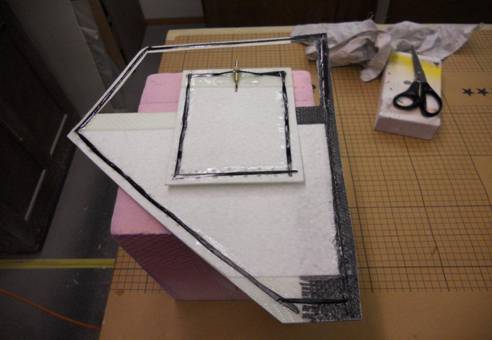

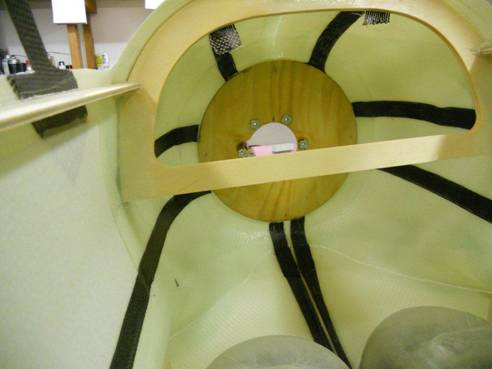

Die Fahrwerkschacht-Abdeckung wie von Andreas empfohlen umgesetzt.

|

Funktioniert 1 A.

|

|

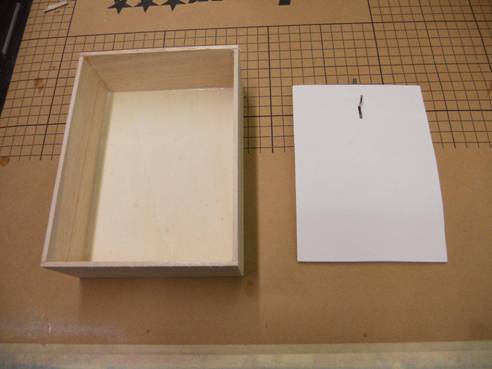

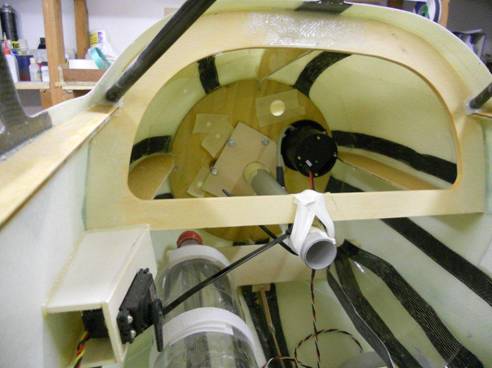

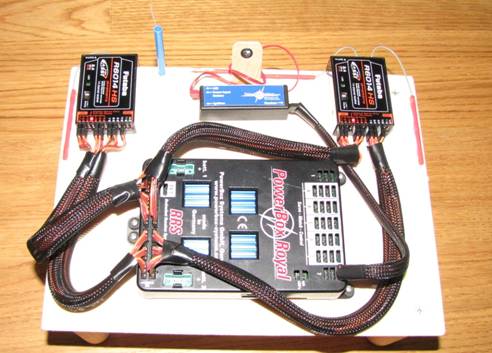

Und jetzt geht’s an’s Eingemachte, oder an’s Eingelegte? Auf jedenfall an’s Interne. Das Gepäckfach soll hier als Service-Zentrale dienen.

|

Sieht aus wie Intarsien, sind aber keine! -> Der Service-Tür-Rahmen.

|

|

Der muss halten! Schliesslich kommt hier das Manometer, der Benzin- und Druckluftanschluss, die Stromversorgungs-Anschlüsse etc. hin.

|

Und das ist Oma’s Wandschrank, wo dann auch alles reinkommt, was sonst nirgends Platz hat. (wie z.B. das Frequenz-Klämmerli)

|

|

Auch die einzige Einstiegs-Tür bekommt einen passenden Rahmen.

|

Verstärkung mit Kohle-Rowings für das etwas mehr an Steifigkeit.

|

|

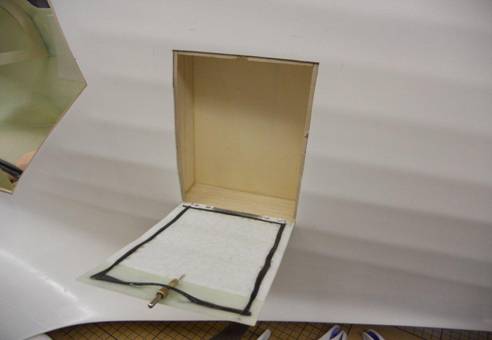

Zugang zur Service-Luke offen...

|

…und zu.

|

|

Beschlag für die Einstiegstüre. Damit die Türe beim öffnen aus der Kontur tritt, sind die Schenkel überdimensional verlängert. Das tönt jetzt etwas kompliziert,

|

…ist aber so.

|

|

Zeigt her eure Beine…

|

Die Radschächte noch obenauf, mal sehn ob’s passt.

|

|

Jap, die sind tatsächlich drinn!

|

Soviel zum Thema „aus der Kontur tretende Tür“. Alles klar jetzt?

|

|

Und ja, sie passen. Wär ja sonst nicht von Andreas…

|

Das erste mal steht sie auf ihren eigenen Beinen.

|

|

Ein bisschen Mollig, aber das wird schon…

|

Hier die Li-Re-Gewindestange (kommt die aus Italien?) zur Flügelbefestigung.

|

|

Die Verstärung der Fahrwerksbefestigung aus GFK und das

Ende der Gewinde-Stange. Hoffentlich gibt das keine Fummelei mit den Flügeln. |

Die Fahrwerks-Verstärkung muss in der Wurzelrippe auch entsprechend ausgenommen werden.

|

|

Das Selbe für die oberen Tragflächen.

|

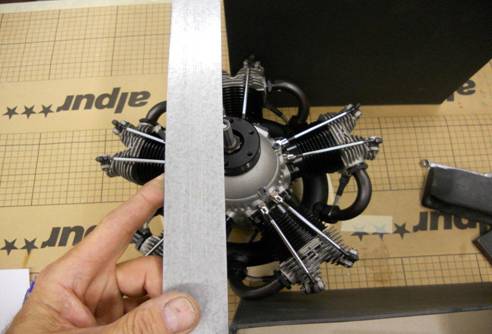

Ausmessen von Motorsturtz und Seitenzug – Versatz.

|

|

Negativer Motorsturz und genügend Seitenzug sorgen für den korrekten Vorwärtsdrang

|

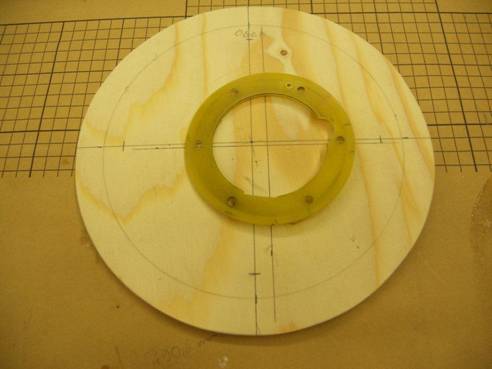

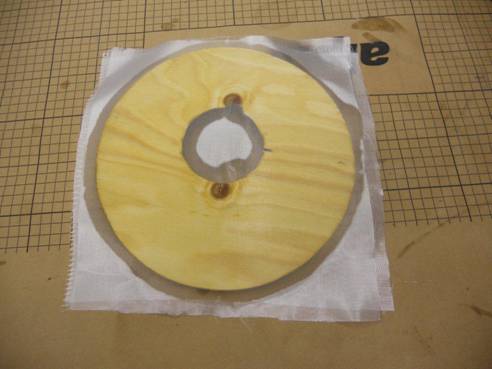

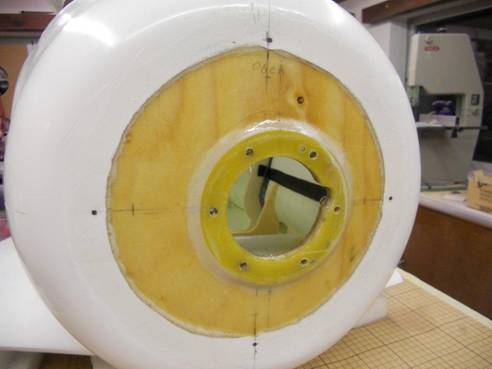

Motorspant mit GFK auf 250er Moki-Gewalt verstärkt

|

|

Auch der GFK Auflage-Ring wird mit zusätzlicher Glas-Matte befestigt.

|

Flügel-Enden hier im Dutzend billiger…

|

|

Die Uebergänge der Flügelenden auf die Tragfächen werden fein verspachtelt.

|

Motorspant wird eingepasst.

|

|

Der Spannt ist fertig zur Aufnahme des Herzstückes.

|

In der Automobilindustrie heisst das „Hochzeit“. Der Mocken ist drinn!

|

|

Durch den turbolierenden diagonal Luftmassen-Injektor wird eine Leistungs-Steigerung von unvorstellbaren Dimensionen erreicht.

|

Querruder und Bremsklappen sind ausgeschnitte und müssen nun noch verkastet werden.

|

|

Schweisstreibendes „trocknen lassen“…

|

Um die beidseitige Oszilation der eintretenden Luftmassen zu gewärleisten wird hier strikte darauf geachtet, dass die linken und rechten Fliegenbeine…

|

|

Und hier der Platz für die Servos. „same procedure as last year“

|

Die Anlenk-Gestänge für Quer- und Brems-Klappen.

|

|

Serien-Fabrikation. So ähnlich wie heute in einem Freiämter Keller, sah’s wohl früher in den heiligen Hallen von Beechcraft aus.

|

Die Verglasung sorgt für den nötigen Durchblick.

|

|

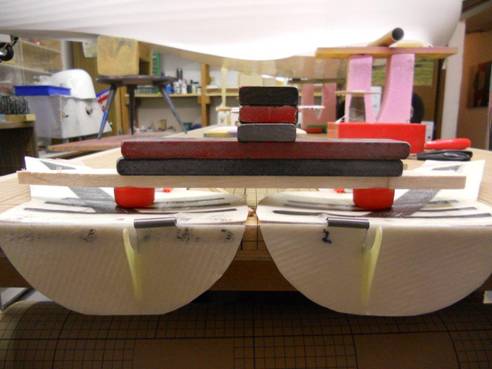

Saubere anatomische Mass-Matratzen für die Tank’s.

|

Einmal Treibstoff, einmal Druckluft

|

|

Die genaue Platzierung wird für den Schwerpunkt noch definiert.

|

Motorhauben-Befestigung mit den Kühl-Öffnungen in Position.

|

|

Zur Service-Freundlichkeit wurden Silikon-Schlauch-Stücke mit Fettfüllung über die Ventil-Stössel geschoben. Moki drauf und..

|

…Deckel zu. Die Bullige Form ist hier bereits erkennbar.

|

|

Das sind die unverwechselbaren Traum-Formen.

|

Hier die Tanks’, Gas-Servo und Zündung an ihrem Platz.

|

|

Oma’s Kleiderschrank fast fertig aufgeräumt. Da fehlt nur noch die Ersatz-Zündkerze und das Frequenz-Klämmerli.

|

…des Wiederspenstigen Zähmung…

|

|

Hier wird den Fahrwerk-Klappen die nötige Rumpf-Wölbung verpasst. Die Drehfedern drücken dann die unteren Radabdeckungen auf.

|

Ein tragendes Element; die Kabinen-Verstrebung…

|

|

…natürlich mitten im Sichtfeld, wie beim Original.

|

Fahrwerks-(Bein)-Verkleidung… fehlen nur noch die Netzstrümpfe!

|

|

Hier sieht‘s fast aus wie im Freudenhaus. Exakt 10m rotes Oracover verbügelt.

|

Die Silikon-Scharniere beim steiff werden. Das geht hier ratzfatz.

|

|

So, Feierabend für heute. Morgen werden die Servo’s eingebaut.

|

Unglaublich, wie schnell die Zeit vergeht…

|

|

Hier Deckel und Anlenkung im Detail.

|

Der Stecker bleibt beweglich im Flügel, die Dose ist fest im Rumpf.

|

|

Schlepphacken???

|

Die Vorbereitung für einen Mittelmotor???

|

|

Weit gefehlt! Der Braten kommt jetzt an den Spiess.

|

Alles gut abgehangen und mariniert. |

|

Und hier bereits gut angebraten und à point. Es ist Serviert!

|

…und der Braten wird angerollt

|

|

Da wird der Mund wässrig!

|

Und auch gleich gestopft!

|

|

Es darf geschluckt werden…

|

Schwerpunkt-Waage, damit die Ballerina im Gleichgewicht bleibt. Jetzt geht’s an die Positionierung des Innenlebens.

|

|

Schwerpunkt kommt gut. Leicht kopflastig, aber das lässt sich mit der Position der Akku’s noch ausgleichen. Jetzt geht’s an den Finish!

|

Sicher ist sicher. Platz ist ja vorhanden also wird noch eine zweite Druckluft-Reserve eingebaut.

|

|

Service-Türe fertig eingerichtet. Das Fahrwerk-Steuerventil von Jet-Tronics lässt sich erstaunlich gut regeln. Einfach niedlich das Manometer von Festo.

|

Drucktest mit 8bar ist bestanden und reicht für gut 12mal Fahrwerk ein-aus. Danach ist der Druck bei 3,5 bar.

|

|

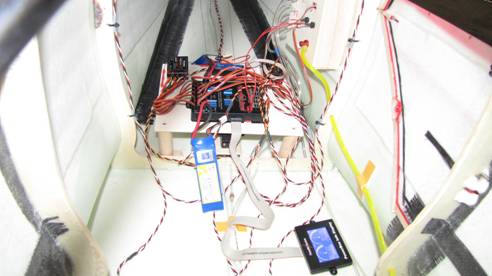

Spaghetti Bolognese im Rumpf statt auf dem Teller! Funktionstest und Programmierung ist abgeschlossen nun geht’s an’s grosse Aufräumen.

|

Aufräumen Schritt 1 von …

|

|

Die Filets müssen angepasst und geschnitten werden. Erste Anprobe.

|

Nomen est Omen…

|

|

Aufräumen Schritt 267 von…

|

Eigener DVD-Player, man gönnt sich ja sonst nix!

|

|

Trick 77b. Extra grosse Akkuplatte, damit man den Kabelsalat nicht sieht. (irgendwann reichts halt mit Aufräumen)

|

Das Team Affolter hat sich mächtig in’s Zeug geworfen! Super Filets und Beschriftung sind’s geworden!

|

|

Hugo hat seine Malerischen Qualitäten mit der Haube ein weiteres mal gezeigt.

|

Aber voll Original, ey….

|

|

Demnächst kann der Motor eingelaufen werden.

|

Motor läuft und beim Klang wird’s warm um’s Herz.

|

|

Tja, da ist noch jede Menge Reibung in den 5 Töpfen. Das Ding wird warm!

|

Das Bauprojekt wäre somit abgeschlossen. Letztes Auswiegen und dann steht nur noch das Einfliegen auf dem Programm.

|

|

Ein Traum wurde wahr.

An dieser Stelle bedanke ich mich bei allen Beteiligten, welche mir beim verwirklichen meines Traumes geholfen oder mich in irgendeiner Weise dabei unterstützt haben.

Gruss Campa |

|